Toyota und der Energiekonzern Idemitsu Kosan haben in Ichihara mit dem Bau einer großskaligen Pilotanlage für Festelektrolyte begonnen. Das Projekt folgt auf den erfolgreichen Betrieb zweier kleinerer Demonstrationsanlagen und dient der industriellen Skalierung der Produktion. Die Anlage soll die notwendigen Materialien für All-Solid-State-Batterien liefern, die Toyota in seinen kommenden Elektrofahrzeugen einsetzen wird. Mit diesen strebt Toyota zunächst Reichweiten von 1.200 Kilometern an und möchte das Ziel später bis zu 1.500 Kilometer erweitern. Darüber hinaus sollen die Ladezeiten für diese Energiespeicher auf unter 10 Minuten sinken. Das Unternehmen plant die Markteinführung dieser Fahrzeuge für den Zeitraum 2027 bis 2028. Ziel ist es, die Reichweite und die Ladeperformance gegenüber aktuellen Lithium-Ionen-Batterien deutlich zu verbessern.

Das Wichtigste zur Pilotanlage von Toyota & Idemitsu

- Projektstart: Toyota und Idemitsu bauen Pilotanlage in Ichihara; Fertigstellung Ende 2027.

- Leistungsziele: Reichweiten von 1.200 bis 1.500 km sowie Ladezeiten unter 10 Minuten.

- Partner: Idemitsu liefert Elektrolyten, Sumitomo Metal Mining entwickelt langlebige Kathoden.

- Markteinführung: Erste Fahrzeuge mit All-Solid-State-Batterien für 2027/2028 geplant.

- Wettbewerb: Factorial, QuantumScape und Gotion streben ebenfalls Marktstart für 2027 an.

Produktionskapazität von mehreren 100 Tonnen Festelektrolyte

Die neue Pilotanlage am Idemitsu-Standort in Ichihara (Präfektur Chiba, Japan) soll jährlich mehrere hundert Tonnen Festelektrolyt produzieren. Für eine durchgängige Wertschöpfungskette kündigte Idemitsu bereits vor einem Jahr den Bau einer Anlage für den Zwischenrohstoff Lithiumsulfid an, der für die Produktion der Elektrolyte wichtig ist. Beide Standorte sollen laut Toyota bis Ende 2027 fertiggestellt sein.

Das Projekt wird maßgeblich durch staatliche Rahmenbedingungen gefördert. Es ist Teil des japanischen Green Innovation Fund und wird durch die staatliche Förderorganisation NEDO sowie das Ministerium für Wirtschaft, Handel und Industrie (METI) unterstützt. Diese Förderung unterstreicht die strategische Bedeutung der Festkörpertechnologie für die japanische Industrie. Zunächst wird die Produktion in begrenzten Chargen erfolgen, um die Prozesse für eine spätere kommerzielle Massenfertigung zu optimieren.

Technologische Versprechen: 1.500 km Reichweite und Ultraschnellladen

Festkörperbatterien gelten aufgrund ihrer überlegenen physikalischen Eigenschaften als potenzieller „Game-Changer“ für die Elektromobilität. Toyota strebt mit der neuen Batteriegeneration Leistungsdaten an, die herkömmliche Lithium-Ionen-Systeme deutlich übertreffen. Dabei steht eine Reichweite von rund 1.200 Kilometern bei Ladezeiten von unter 10 Minuten (10–80 % SOC) im Fokus. Darüber hinaus hält Toyota durch die höhere Energiedichte und weitere Optimierungen in der Spitze bis zu 1.500 Kilometer für realisierbar.

Der Einsatz eines festen statt eines flüssigen Elektrolyten erhöht die thermische Stabilität und reduziert das Brandrisiko. Die kompakte Bauweise ermöglicht zudem ein effizienteres Packaging, was die Fahrzeugdynamik verbessert. Die aktuelle Kooperation mit Idemitsu und Sumitomo konzentriert sich darauf, die mechanische Instabilität des Festelektrolyten bei Ladezyklen zu beheben, um die für den Serieneinsatz notwendige Langlebigkeit zu erreichen.

Entwicklung langlebiger Kathodenmaterialien mit Sumitomo

Ein kritischer Erfolgsfaktor für die Marktreife der Festkörperbatterie ist die Beständigkeit der Elektroden. Während Idemitsu den Elektrolyten liefert, arbeitet Toyota seit 2021 eng mit Sumitomo Metal Mining zusammen, um das Problem der Materialdegradation zu lösen. In Festkörperbatterien dehnen sich Kathode und Anode beim Laden und Entladen aus und ziehen sich wieder zusammen, wodurch häufig Risse entstehen.

Mittels einer proprietären Pulversynthese-Technologie entwickelte Sumitomo ein hochbeständiges Kathodenmaterial, das die Struktur auch bei intensiven Ladezyklen stabil hält. Ziel der Kooperation ist es, die Massenproduktion dieses Materials so zu skalieren, dass es pünktlich zum geplanten Serienstart 2027/2028 zur Verfügung steht. Sumitomo bringt hierfür über 20 Jahre Erfahrung in der Materialbelieferung für die Automobilindustrie ein und wird zunächst exklusiv Toyota beliefern, bevor eine Ausweitung auf den restlichen Markt erfolgt.

Kooperationen und internationaler Wettbewerb

Toyota kooperiert bei der Kathodenentwicklung eng mit Sumitomo Metal Mining, um über 1.500 Ladezyklen zu ermöglichen. Das Rennen um die erste kommerzielle Festkörperbatterie hat sich Anfang 2026 intensiviert, wobei Toyota im Wettbewerb mit westlichen und chinesischen Akteuren steht.

- Factorial Energy: Das US-Unternehmen ‒ unterstützt durch Mercedes-Benz, Stellantis und Hyundai ‒ lieferte bereits B-Samples seiner FEST-Plattform (Factorial Electrolyte System Technology) an Mercedes. Ein modifizierter EQS mit dieser Technologie absolvierte im September 2025 Tests mit einer Reichweite von über 1.200 Kilometern.

- QuantumScape: Der Partner von Volkswagen liefert aktuell B-Samples seiner Lithium-Metall-Technologie für Tests an den Konzern. Während die PowerCo–Gigafactory in Salzgitter bereits die Serienproduktion der herkömmlichen Einheitszelle hochfährt, ist der Standort so konzipiert, dass dort ab 2027/2028 auch die Festkörper-Großserie von QuantumScape realisiert werden kann.

- Gotion High-Tech: Hersteller wie Gotion High-Tech und Dongfeng machen ebenfalls Fortschritte. Gotion betreibt bereits eine 0,2-GWh-Pilotlinie für seine „Gemstone“-Festkörperbatterie und plant die Fahrzeugintegration für 2027. Dongfeng testet Prototypen mit 350 Wh/kg bereits unter extremen Kältebedingungen.

- Integrals Power: Das Unternehmen zeigt, dass auch die Optimierung klassischer Kathoden voranschreitet und bestätigte kürzlich für seine LMFP-Kathoden eine Lebensdauer von über 1.500 Zyklen und eine Kapazität von 85% bei -25°C.

Da Wettbewerber oft auf Halbfestkörper-Lösungen setzen, verfolgt Toyota mit der Kooperation in Ichihara den Weg zur reinen All-Solid-State-Zelle. Die Skalierung der Elektrolyt-Produktion ist dabei der entscheidende Schritt, um die Kosten von der Kleinserie in Richtung Massenmarkt zu senken.

Quellen / Weiterlesen

Toyota-Partner Idemitsu Kosan baut Pilotanlage für Festelektrolyten | Electrive

Start für Europäische Batteriezellfertigung: PowerCo nimmt Gigafabrik Salzgitter in Betrieb | Volkswagen Group

Powerco beginnt Produktion von Batteriezellen | Automobil Industrie

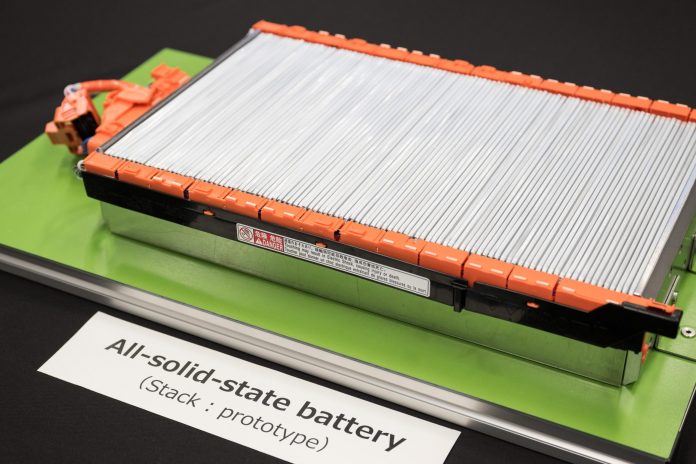

Bildquelle: © Toyota