Aktuelle Lithium-Ionen-Batterien sind leistungsfähig, geraten aber irgendwann an ihre technologischen Grenzen. Feststoffakkus sollen sie ablösen und werden weltweit intensiv erforscht. Welche Ansätze gibt es, und wann ist mit dem Serienstart von Feststoffbatterien zu rechnen?

Was sind Feststoffakkus?

Der größte Unterschied zwischen Feststoffakkus und heutigen Lithium-Ionen-Batterien ist der Elektrolyt. Während in aktuellen Akkus die Ionen durch eine Flüssigkeit zwischen Kathode und Anode hin und her wandern, kommt bei Festkörperakkus ein festes Material zum Einsatz. Dieses ermöglicht andere Anodenmaterialien als bisher, was zu einer höheren Energiedichte und schnellerem Aufladen führt. Außerdem sind Feststoffakkus sicherer, weil der feste Elektrolyt nicht mehr brennbar ist.

Für diesen Elektrolyten gibt es zwei verschiedene mögliche Materialien, nämlich Keramiken und Kunststoffe.

Feststoffakkus mit Kunststoff-Elektrolyt

Festkörperakkus mit Kunststoffen sind bereits im Einsatz, und zwar als Lithium-Polymer-Batterie. Sie werden beispielsweise im eCitaro verwendet, dem Elektrobus von Mercedes-Benz. Der Haken: Damit der verwendete Kunststoff-Elektrolyt überhaupt leitfähig wird, muss er vor dem Betrieb auf 70 bis 80 Grad vorgeheizt werden. Das mag für einen Stadtbus funktionieren, der über Nacht im Depot steht. Fürs Elektroauto sind solche Batterien jedoch nicht geeignet.

Ein weiterer Nachteil bei diesem Ansatz ist, dass der Kunststoffelektrolyt nur mit einer Eisenphosphat-Kathode kompatibel ist. Das bedeutet geringere Energiedichten als mit den aktuellen NMC-Kathoden.

Feststoffakkus mit Keramik-Elektrolyt

Die zweite Möglichkeit ist ein fester Elektrolyt aus Keramik. Normalerweise hat diese Materialklasse eine deutlich schlechtere Ionenleitfähigkeit als flüssige Elektrolyte. Es gibt aber inzwischen Keramiken auf Schwefelbasis, die gut leiten und relativ weich sind. Dadurch können sie sich besser mit den Elektroden, also Anode und Kathode, verbinden.

Der feste Elektrolyt allein macht die Batterie noch nicht leistungsfähiger. Er ist nur die Voraussetzung, um metallische Lithium-Anoden nutzen zu können. Diese sind für die sehr hohe Energiedichte von Feststoffakkus verantwortlich und sollen die aktuellen Graphit-Anoden ersetzen. Das ist nur in Verbindung mit einem nicht brennbaren festen Elektrolyten möglich.

Aktuelle Ansätze bei Feststoffbatterien

Ein Hersteller, der auf einen Keramik-Elektrolyten und metallisches Lithium in der Anode setzt, ist das US-Start-up Quantumscape. Das von Volkswagen finanzierte Unternehmen gilt als einer der vielversprechendsten Hersteller von Feststoffakkus.

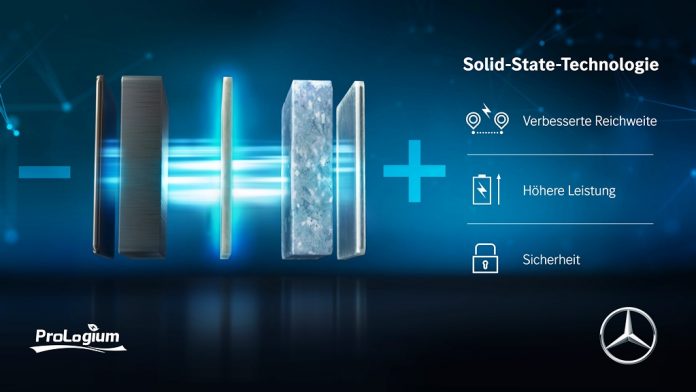

Mercedes Benz dagegen kooperiert mit den Herstellern Factorial Energy und ProLogium. Der US-Anbieter Factorial Energy arbeitet ebenfalls mit einem schwefelbasierten Festkörper-Elektrolyten. ProLogium aus Taiwan nutzt Keramiken, die auf Sauerstoff-Verbindungen basieren und deshalb deutlich fester sind. Sie sind allerdings schlechter zu verarbeiten, weshalb ProLogium in der ersten Generation seiner Zellen sowohl einen keramischen Separator als auch einen flüssigen Elektrolyten einsetzt.

Überhaupt ist der Begriff „Festkörperzelle“ derzeit dehnbar, denn so wie ProLogium arbeiten die meisten Hersteller nicht mit wirklich festen Elektrolyten wie Quantumscape. Stattdessen kommen oft teilfeste Materialien zum Einsatz, die in Richtung Gel gehen, oder eben eine Zwischenlösung aus einem festen Material und einem flüssigen Elektrolyten, damit der Kontakt zwischen Elektrolyt und Anode bzw. Kathode gewährleistet ist.

Ein Anbieter, der auf teilfeste Elektrolyte setzt, ist Toyota. Bei solchen Lösungen ist aber wiederum die Sicherheit ein Thema. Toyota will diese Semi-Solid State-Batterien zunächst in Hybridautos als Pufferspeicher einsetzen und testen.

Zwischenschritt: Silizium in der Anode

Ein Kompromiss und Zwischenschritt auf dem Weg zum Feststoffakku sind Anoden, die zwar noch aus Graphit bestehen, aber zusätzlich Silizium enthalten. Das Graphit fungiert dabei nur noch als Trägermaterial, während die Ionen im Silizium eingelagert werden. Die Anode wird dadurch deutlich dünner, und die Energiedichte steigt. Die Batterien im Porsche Taycan und Audi e-tron GT enthalten bereits kleine Mengen an Silizium.

Offene Fragen für die Massenproduktion

Neben den technologischen Herausforderungen ist eine zweite große Hürde die Massenproduktion der Feststoffakkus. Bisher ist nicht klar, ob die aktuellen Akkufabriken dafür umgerüstet werden können. Während es für heutige Lithium-Ionen-Zellen keinen großen Unterschied macht, welche Zellchemie eingesetzt wird, benötigen Festkörperzellen eigene Anlagen.

Ein Problem ist, dass metallisches Lithium sehr reaktiv ist und bereits mit Feuchtigkeit aus der Luft reagieren kann. Es ist damit bei der Herstellung kritisch in der Handhabung, was eine weitere Hürde auf dem Weg zur Massenproduktion darstellt.

Weil es so reaktiv ist, kann metallisches Lithium nur in Trockenräumen mit stark abgesenkter Luftfeuchtigkeit verarbeitet werden. Das benötigt viel Energie und ist teuer. Auch die Elektrolytmaterialien sind teuer. All diese Faktoren verhindern derzeit eine schnelle Kommerzialisierung von Feststoffakkus.

Serienstart 2030?

Viele Experten erwarten deshalb den Serieneinsatz von Feststoffbatterien frühestens 2030. Stellantis dagegen geht heute noch davon aus, die Akkus schon ab 2026 zu verbauen. Auch Mercedes-Benz und Volkswagen planen Kleinserien noch vor 2030. Der chinesische Hersteller CATL dagegen ist überzeugt, dass Feststoffakkus wegen aller beschriebenen Probleme noch weit von der kommerziellen Produktion entfernt sind.

Quellen / Weiterlesen

Ist die Feststoffbatterie serienreif? | Auto Zeitung

Feststoff-Elektrolyte aus Keramik versprechen mehr Leistung | elektroniknet.de

Feststoffbatterie: Ist das die Zukunft im Elektroauto? | ADAC

Batterien für Elektroautos: Hat Solid State noch eine Chance? | heise online

Bildquelle: © Mercedes-Benz Group AG

Was ist denn mit der sogenannten „Glasbatterie“?

Glasbatterie.

Wie ernst ist diese Ankündigung denn? Wann wird man damit rechnen können, dass Produktionsreife erreicht wird?