Redox-Flow-Batterien sind bestens geeignet, um erneuerbare Energien zu speichern. Forscher am Fraunhofer-Institut UMSICHT haben jetzt eine wichtige Komponente der Batterie ganz neu entwickelt. Damit sinken ihre Herstellungskosten stark.

Neues Stack-Design spart Zeit und Kosten

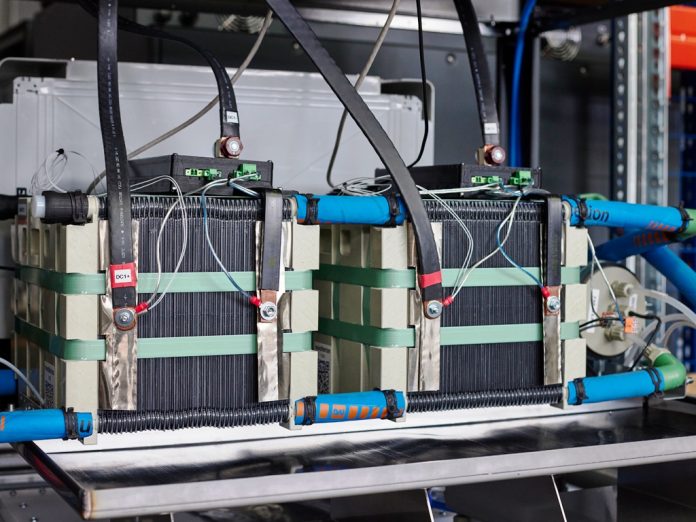

Redox-Flow-Batterien haben viele Vorteile, waren aber bisher zu teuer für eine industrielle Herstellung. Den Forschern am Fraunhofer ist es jedoch gelungen, den sogenannten Stack neu zu gestalten, das Herzstück der Batterie. Konkret haben sie die Herstellungsmethode des zentralen elektrisch leitfähigen Kunststoffs neu erfunden. Jetzt bleibt der Stack flexibel und lässt sich verschweißen – wie die Forscher mitteilen, hat das erhebliche Auswirkungen auf die Redox-Flow-Batterie.

„Der entwickelte Stack ist von den Materialkosten her 40 Prozent günstiger, auch die Produktionskosten konnten deutlich gesenkt werden“, erklärt Prof. Christian Doetsch vom Fraunhofer UMSICHT. „Der Stack wiegt 80 Prozent weniger als ein herkömmlicher Stack und ist nur etwa halb so groß“, fügt er hinzu.

So funktioniert die neue Methode

Die Stacks bestehen üblicherweise aus 160 gestapelten Komponenten. Diese werden von Schrauben und massiven Metallplatten zusammengehalten und mit Dichtungen abgedichtet. Ein Teil dieser Komponenten wird über Spritzgusstechnik hergestellt und ist deshalb sehr spröde.

Die Forscher des Fraunhofer-Instituts haben zwar ähnliche Ausgangsstoffe verwendet, aber eine andere Herstellungsmethode genutzt. Sie kühlten pelletförmigen Kunststoff auf bis zu minus 80 Grad, zermahlten ihn danach zu Pulver und mischten ihn mit 80 Gewichtsprozent Graphit.

Anschließend wurde das Pulver durch mehrere Walzen mit verschiedenen Temperaturen und Geschwindigkeiten bearbeitet, dabei aufgeschmolzen, geknetet, zu einer Platte gewalzt und aufgerollt. Heraus kam ein neues Material mit thermoplastischen Eigenschaften. Obwohl es nur 20 Prozent Kunststoff enthält, ist es biegsam und verschweißbar, wodurch auch Dichtungen und Schrauben wegfallen.

Dank dieser Vereinfachung geht die Herstellung der Bipolarplatten schneller und wird günstiger. Außerdem gibt es keine Größenbegrenzung mehr, die Platten können mehrere Quadratmeter groß sein. Das Verfahren erlaubt auch die Herstellung von sehr dünnen Platten von 0,1 und 0,4 Millimeter, während die Platten beim Spritzgussverfahren mindestens mehrere Millimeter dick sein müssen.

Volterion nutzt den neuen Stack bereits

Der neue Stack wird vom Spin-off Volterion vermarktet. Das neue Verfahren spart Zeit und Material und ermöglicht leichtere, kompaktere Stacks. Damit entstehen ganz neue Möglichkeiten der Konstruktion von Redox-Flow-Batterien. Volterion hat diese Möglichkeiten bereits bis zur ganzen Batterie umgesetzt.

Damit sind Redox-Flow-Batterien einen Schritt näher am Massenmarkt. Bei diesem Batterietyp zirkulieren zwei Elektrolytflüssigkeiten in getrennten Tanks und tauschen über eine Membran Ionen aus. Weil die Kapazität nur von der Größe der Tanks abhängt, sind sie leicht skalierbar. Hinzu kommt, dass sie sehr langlebig und sicher sind und sich gut recyceln lassen.

Ausgezeichnet mit dem Joseph-von-Fraunhofer-Preis

Für ihren Erfolg erhalten Doetsch und sein Kollege Lukas Kopietz vom Fraunhofer UMSICHT sowie Dr. Thorsten Seipp von Volterion den Joseph-von-Fraunhofer-Preis. Er wird von der Fraunhofer-Gesellschaft für herausragende wissenschaftliche Leistungen ihrer Mitarbeitenden vergeben, die anwendungsnahe Probleme lösen.

Quellen / Weiterlesen

Bildquelle: © Fraunhofer / Piotr Banczerowski

Diese Technik ist doch um Größenordnals die aberwitzigen Ideen von Wasserstoff-Kleinstspeichern für zu Hause. Egal, ob aus Solarenergie oder Windkraft.